IC 厭氧塔:廢水處理領域的創新力量

IC 厭氧塔:廢水處理領域的創新力量

在全球工業化進程加速的當下,廢水處理已成為環境保護領域的核心議題。大量工業廢水的排放,若未經有效處理,將對生態環境造成難以估量的破壞。IC 厭氧塔,作為廢水處理技術中的一顆璀璨新星,正以其卓越的性能和創新的設計,為解決廢水處理難題提供了高效且經濟的方案。

一、技術溯源:順應需求,迭代而生

IC 厭氧塔,即內循環厭氧反應器(Internal Circulation Reactor),其發展歷程與全球對廢水處理要求的日益嚴苛緊密相連。早期的厭氧處理技術,如普通厭氧消化池,雖能對廢水進行一定程度的處理,但存在處理效率低、占地面積大等諸多弊端。隨著環保標準的不斷提高以及工業規模的持續擴張,開發更為高效的厭氧處理技術迫在眉睫。

20 世紀 80 年代,荷蘭的 Paques BV 公司率先推出了 IC 厭氧塔技術。該技術巧妙地融合了多級處理、流化床以及污泥顆粒化等先進理念,將原本相對獨立的多個處理環節集成于一個緊湊的反應器內。這一創新性的設計理念,猶如在廢水處理領域投下一顆重磅炸彈,引發了行業內的廣泛關注與應用。此后,經過不斷的優化與改進,IC 厭氧塔技術逐漸成熟,在全球范圍內得到了大規模的推廣與應用,成為現代廢水處理工藝中的關鍵組成部分。

二、工作原理:構建高效凈化循環

IC 厭氧塔的工作原理精妙絕倫,猶如一場在微觀世界中上演的高效凈化循環。當高濃度有機廢水從塔底部緩緩流入時,便開啟了其在塔內的凈化之旅。

廢水首先進入混合區,在這里,進水與從氣液分離區回流而下的泥水混合物實現了充分的混合。這種混合不僅使廢水的水質、水量得到了有效的均化,更為后續的處理過程創造了良好的條件。隨后,混合后的液體進入第一厭氧區,這是 IC 厭氧塔的核心反應區域之一。在第一厭氧區內,棲息著大量高活性的厭氧微生物,尤其是顆粒污泥。這些微生物如同勤勞的 “清潔工”,以廢水中的有機物為食,通過自身的代謝活動將其逐步分解轉化。在這個過程中,大部分有機物被轉化為沼氣,產生的沼氣如同一個個微小的 “助推器”,推動著泥水混合物迅速上升。隨著沼氣產量的不斷增加,部分泥水混合物被快速提升至頂部的氣液分離區。

在氣液分離區,沼氣與泥水混合物成功分離。沼氣通過專門的管道導出,可作為清潔能源加以回收利用,實現了資源的循環利用。而分離后的泥水混合物則沿著回流管重新返回至塔底部的混合區,再次與新進的廢水混合,開啟新的一輪循環。這種內循環機制,極大地提高了廢水與微生物之間的接觸頻率和傳質效率,使得有機物能夠被更快速、更徹底地降解。

經過第一厭氧區初步處理后的廢水,除了部分被沼氣提升外,其余的則通過三相分離器平穩進入第二厭氧區。與第一厭氧區相比,第二厭氧區的污泥濃度相對較低,且此時廢水中的大部分有機物已在第一厭氧區被降解,因此沼氣產生量較少。這使得第二厭氧區的環境相對較為穩定,有利于剩余有機物的進一步分解以及微生物的生長與代謝。沼氣通過沼氣管有序導入氣液分離區,而泥水混合物則繼續進入沉淀區。在沉淀區,利用重力作用,實現了固體顆粒(主要是微生物污泥)與液體的有效分離。沉淀下來的顆粒污泥返回第二厭氧區污泥床,繼續參與廢水處理過程,而上清液則作為處理后的出水,從出水管順利排出,完成了整個廢水處理的流程。

三、結構剖析:精密布局,協同運作

IC 厭氧塔在結構設計上可謂獨具匠心,各個部分緊密配合,協同完成廢水處理的艱巨任務。從整體上看,IC 厭氧塔主要由混合區、第一厭氧區、第二厭氧區、沉淀區和氣液分離區等多個功能區域組成,每個區域都在這場凈化之旅中扮演著不可或缺的角色。

(一)混合區:均化水質,奠定基礎

混合區位于 IC 厭氧塔的底部,是廢水進入塔內后的首個接觸區域。其設計目的在于實現進水與回流泥水混合物的充分混合,使廢水的水質和水量得到有效的均化。為了達到這一目的,混合區通常配備了特殊的布水裝置,該裝置能夠將進水均勻地分布在整個橫截面上,確保與回流的泥水充分接觸。這種均勻混合不僅有助于提高后續處理過程的穩定性,還能為厭氧微生物提供一個相對適宜且穩定的生存環境,為高效的有機物降解奠定堅實的基礎。

(二)第一厭氧區:核心反應,高效降解

第一厭氧區是 IC 厭氧塔的核心區域,也是有機物降解的主戰場。在這個區域內,填充著大量具有高活性的顆粒污泥。這些顆粒污泥猶如一個個微小的 “化工廠”,內部聚集著豐富多樣的厭氧微生物種群。它們能夠利用廢水中的各種有機物作為碳源和能源,通過一系列復雜的生物化學反應,將其轉化為沼氣和自身的生物量。為了保證顆粒污泥能夠充分發揮其降解能力,第一厭氧區的結構設計充分考慮了水力條件和氣體產生的影響。上升流速的合理控制,使得顆粒污泥能夠在區內保持良好的流化狀態,既保證了與廢水的充分接觸,又避免了污泥的過度流失。同時,產生的沼氣能夠及時排出,避免了對微生物活性的抑制,從而確保了有機物的高效降解。

(三)第二厭氧區:深度凈化,持續優化

經過第一厭氧區的初步處理,廢水中的大部分有機物已被去除,但仍含有少量的殘余有機物以及一些在第一厭氧區未被完全降解的物質。第二厭氧區的存在,正是為了對這些剩余污染物進行進一步的處理和凈化。與第一厭氧區相比,第二厭氧區的污泥濃度相對較低,水力停留時間也相對較長。這使得廢水中的有機物能夠在相對溫和的環境下,被進一步分解和轉化。同時,由于第一厭氧區的處理作用,進入第二厭氧區的廢水水質相對較為穩定,這也為微生物的生長和代謝提供了更為有利的條件。在第二厭氧區,三相分離器的設置有效地實現了氣、液、固三相的分離,確保了處理過程的高效和穩定。

(四)沉淀區:固液分離,保障水質

沉淀區位于 IC 厭氧塔的頂部,其主要功能是實現泥水混合物的固液分離。經過前面幾個區域的處理,泥水混合物中含有大量的微生物污泥以及一些未被完全降解的固體顆粒。在沉淀區,利用重力作用,這些固體顆粒逐漸沉降到沉淀區底部,形成沉淀污泥層。而分離后的上清液則作為處理后的出水,通過出水管排出塔外。沉淀區的設計對于保障出水水質至關重要,其沉淀效果的好壞直接影響到整個 IC 厭氧塔的處理效果。為了提高沉淀效率,沉淀區通常采用了特殊的結構設計,如斜板沉淀等,以增加沉淀面積,縮短沉淀時間,確保固體顆粒能夠得到充分的沉降分離。

(五)氣液分離區:沼氣回收,資源利用

氣液分離區是 IC 厭氧塔實現沼氣回收和資源利用的關鍵區域。在第一厭氧區和第二厭氧區產生的沼氣,隨著泥水混合物一同上升至氣液分離區。在這里,通過專門的氣液分離裝置,沼氣與泥水混合物實現了高效的分離。分離后的沼氣通過管道導出,可用于發電、供熱等能源利用領域,實現了廢棄物的資源化轉化。而分離后的泥水混合物則通過回流管返回塔底部的混合區,繼續參與廢水處理過程。氣液分離區的高效運行,不僅能夠提高沼氣的回收利用率,降低能源消耗,還能減少沼氣對后續處理過程的影響,保障整個 IC 厭氧塔系統的穩定運行。

四、性能優勢:卓越效能,引領行業

IC 厭氧塔憑借其獨特的工作原理和精妙的結構設計,展現出了一系列卓越的性能優勢,使其在眾多廢水處理技術中脫穎而出,成為行業內的首選設備之一。

(一)容積負荷高,處理效率卓越

IC 厭氧塔內部的特殊結構和內循環機制,使其能夠保持較高的污泥濃度和良好的傳質效果。在第一厭氧區內,高活性的顆粒污泥與廢水充分接觸,能夠快速、高效地降解有機物。大量的研究和實際工程應用數據表明,IC 厭氧塔的容積負荷可高達 15 - 30kgCOD/m³・d,相較于傳統的厭氧反應器,如 UASB(升流式厭氧污泥床反應器),其容積負荷可高出 2 - 4 倍。這意味著在相同的反應器容積下,IC 厭氧塔能夠處理更多的廢水,或者在處理相同水量廢水時,所需的反應器容積更小,大大提高了廢水處理的效率和經濟性。

(二)占地面積小,空間利用高效

由于 IC 厭氧塔具有較高的容積負荷和緊湊的結構設計,其高徑比較大,一般在 4 - 8 之間。這使得 IC 厭氧塔在處理相同規模廢水時,占地面積僅為傳統厭氧反應器的 1/4 - 1/3 左右。對于土地資源日益緊張的現代工業企業而言,這一優勢尤為顯著。較小的占地面積不僅能夠降低企業的土地購置成本,還能減少廢水處理設施的建設投資和運營管理成本,為企業帶來實實在在的經濟效益。

(三)抗沖擊負荷能力強,運行穩定可靠

IC 厭氧塔的內循環系統在抗沖擊負荷方面發揮著至關重要的作用。當進水水質或水量發生波動時,內循環流量能夠自動調節。在處理低濃度廢水(COD = 2000 - 3000mg/L)時,反應器內循環流量可達進水量的 2 - 3 倍;而在處理高濃度廢水(COD = 10000 - 15000mg/L)時,內循環流量甚至可達進水量的 10 - 20 倍。大量的循環水與進水充分混合,有效地稀釋了原水中的有害物質,降低了毒物對厭氧微生物的沖擊影響,使反應器能夠在水質、水量波動較大的情況下依然保持穩定運行,確保了處理效果的可靠性。

(四)抗低溫能力突出,適應范圍廣泛

溫度對厭氧消化過程有著重要的影響,一般傳統的厭氧反應器需要在較為嚴格的溫度條件下運行,以保證微生物的活性和處理效果。然而,IC 厭氧塔由于內部含有大量的微生物,且內循環機制促進了微生物與廢水的充分接觸,使得溫度對厭氧消化的影響變得不再顯著和嚴重。實際運行數據表明,IC 厭氧塔的厭氧消化過程可在常溫條件(20 - 25℃)下順利進行,這大大減少了消化保溫的困難和能源消耗。這種突出的抗低溫能力,使得 IC 厭氧塔能夠廣泛應用于不同氣候條件和地區的廢水處理項目,極大地拓寬了其應用范圍。

(五)內部自動循環,節省動力消耗

與普通厭氧反應器需要通過外部加壓設備實現回流不同,IC 厭氧塔利用自身產生的沼氣作為提升動力,實現了混合液的內部自動循環。在第一厭氧區產生的大量沼氣,在上升過程中帶動泥水混合物一同上升至氣液分離區,分離后的泥水混合物再通過回流管自動返回塔底部的混合區。這一巧妙的設計,不僅避免了額外動力設備的投資和運行成本,還減少了因設備故障導致的運行風險,提高了系統的穩定性和可靠性。據統計,采用 IC 厭氧塔進行廢水處理,相較于傳統厭氧反應器,可節省約 30% - 50% 的動力消耗,為企業降低了運營成本,同時也符合節能環保的發展理念。

(六)啟動周期短,快速投入運行

IC 厭氧塔內的污泥具有較高的活性和生物增殖速度,這為反應器的快速啟動提供了有利條件。在適宜的條件下,接種顆粒污泥后,IC 厭氧塔一般只需 1 - 2 個月即可達到設計負荷,投入正常運行。而傳統的 UASB 反應器啟動周期則長達 4 - 6 個月。較短的啟動周期,使得企業能夠更快地將廢水處理設施投入使用,減少了因設備調試和啟動帶來的時間成本和經濟損失,提高了企業的生產效率和經濟效益。

(七)沼氣利用價值高,實現資源回收

IC 厭氧塔在處理有機廢水的過程中,能夠產生大量的生物氣,其主要成分是甲烷(CH₄)和二氧化碳(CO₂)。其中,甲烷含量通常在 70% - 80% 之間,二氧化碳含量在 20% - 30% 之間,其它有機物含量僅為 1% - 5%。這種高純度的沼氣具有極高的利用價值,可作為優質的燃料用于發電、供熱等領域,實現了廢棄物的資源化回收利用。通過對沼氣的有效利用,不僅能夠為企業提供清潔能源,降低對外部能源的依賴,還能減少溫室氣體的排放,為環境保護做出積極貢獻。據估算,一座處理規模為 1000m³/d 的 IC 厭氧塔,每天產生的沼氣若全部用于發電,可滿足約 500 戶家庭的日常用電需求,其經濟效益和環境效益十分顯著。

五、應用領域:廣泛覆蓋,成效顯著

IC 厭氧塔卓越的性能使其在眾多行業的廢水處理中得到了廣泛的應用,并取得了顯著的成效。

(一)食品加工行業:保障食品安全,促進產業發展

食品加工行業在生產過程中會產生大量的高濃度有機廢水,如玉米淀粉廢水、檸檬酸廢水、啤酒廢水、土豆加工廢水、酒精廢水等。這些廢水中含有大量的糖類、蛋白質、脂肪等有機物,如果未經有效處理直接排放,將對水體環境造成嚴重污染。IC 厭氧塔憑借其高效的有機物降解能力和抗沖擊負荷性能,能夠有效地處理食品加工行業的各類廢水。以啤酒釀造廢水為例,通過 IC 厭氧塔的處理,可將廢水中的 COD(化學需氧量)去除率提高至 80% - 90% 以上,同時產生的沼氣可用于啤酒生產過程中的加熱、制冷等環節,實現了資源的循環利用,既保障了食品安全,又促進了食品加工產業的可持續發展。

(二)造紙行業:節水治污,推動綠色轉型

在造紙行業,尤其是以各類廢紙為原料的造紙企業,廢水處理一直是企業面臨的重要挑戰。IC 厭氧塔在造紙廢水處理中發揮著關鍵作用,其不僅能夠實現廢水的達標排放,還可通過處理后的廢水回用,達到節水和治污的雙重目的。在實際應用中,IC 厭氧塔能夠有效去除造紙廢水中的木質素、纖維素等有機污染物,同時對廢水中的懸浮物和色度也有良好的去除效果。經 IC 厭氧塔處理后的廢水,可回用于造紙車間的洗漿、抄紙等工序,大大減少了企業對新鮮水資源的消耗,降低了生產成本,推動了造紙行業向綠色、可持續方向轉型發展。

(三)化工行業:應對復雜廢水,實現清潔生產

化工行業產生的廢水成分復雜,往往含有大量的有毒有害物質,如重金屬、有機毒物等,處理難度較大。IC 厭氧塔在處理化工廢水時,通過內循環機制和微生物的協同作用,能夠對廢水中的有機物進行有效的分解和轉化,同時降低有毒物質對微生物的抑制作用。例如,在處理制藥廢水時,IC 厭氧塔可將廢水中的抗生素殘留、有機溶劑等有機污染物進行降解,提高廢水的可生化性,為后續的好氧處理創造有利條件。通過采用 IC 厭氧塔技術,化工企業能夠實現清潔生產,減少污染物的排放,降低環境風險,提升企業的環保形象和競爭力。

(四)發酵行業:高效處理發酵廢水,助力產業升級

發酵行業,如生物制藥、發酵調味品等生產過程中產生的廢水具有高濃度、高氨氮、高磷等特點。IC 厭氧塔能夠適應發酵廢水的復雜水質,通過厭氧微生物的代謝活動,將廢水中的有機物轉化為沼氣,同時實現氮、磷等營養物質的去除或轉化。在生物制藥發酵廢水處理中,IC 厭氧塔與后續的好氧處理工藝相結合,可使廢水的 COD 去除率達到 95% 以上,氨氮去除率達到 90% 以上,有效解決了發酵廢水處理難題,助力發酵行業實現產業升級和可持續發展。

六、未來展望:持續創新,前景廣闊

隨著全球對環境保護和可持續發展的重視程度不斷提高,廢水處理技術的創新與發展將迎來更為廣闊的空間。IC 厭氧塔作為當前先進的廢水處理技術之一,在未來的發展中有望通過持續的技術創新,進一步提升其性能和應用范圍。

在技術研發方面,科研人員將繼續深入研究 IC 厭氧塔內部的微生物群落結構和代謝機制,通過優化微生物的生長環境和培養條件,提高微生物對復雜廢水的適應能力和降解效率。同時,借助先進的材料科學和工程技術,對 IC 厭氧塔的結構和內構件進行優化設計,進一步提高其水力性能和傳質效率,降低運行能耗。例如,開發新型的三相分離器,提高氣、液、固三相的分離效果;采用高性能的耐腐蝕材料,延長設備的使用壽命。

在應用拓展方面,隨著工業領域的不斷拓展和新興產業的崛起,將涌現出更多類型的復雜廢水需要處理。IC 厭氧塔憑借其良好的適應性和可擴展性,有望在新能源、電子、印染等行業的廢水處理中得到更廣泛的應用。此外,隨著農村生活污水和分散式污水處理需求的增加,IC 厭氧塔的小型化、模塊化設計將成為未來的發展趨勢之一,以滿足不同規模和場景的污水處理需求。

在與其他技術的融合方面,IC 厭氧塔將與好氧處理技術、膜分離技術、高級氧化技術等進一步融合,形成更加完善的廢水處理工藝體系。通過不同技術之間的優勢互補,實現對廢水的深度處理和資源的最大化回收利用。例如,將 IC 厭氧塔與膜生物反應器(MBR)相結合,可進一步提高出水水質,實現中水回用;與高級氧化技術相結合,可有效降解廢

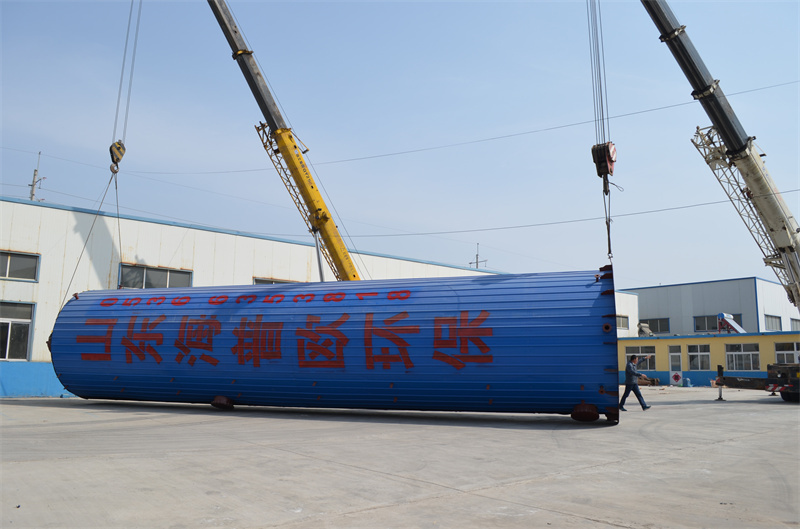

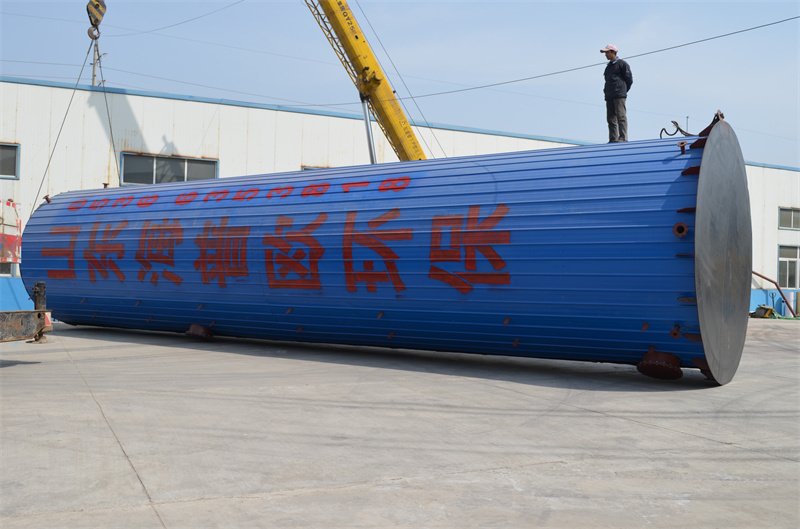

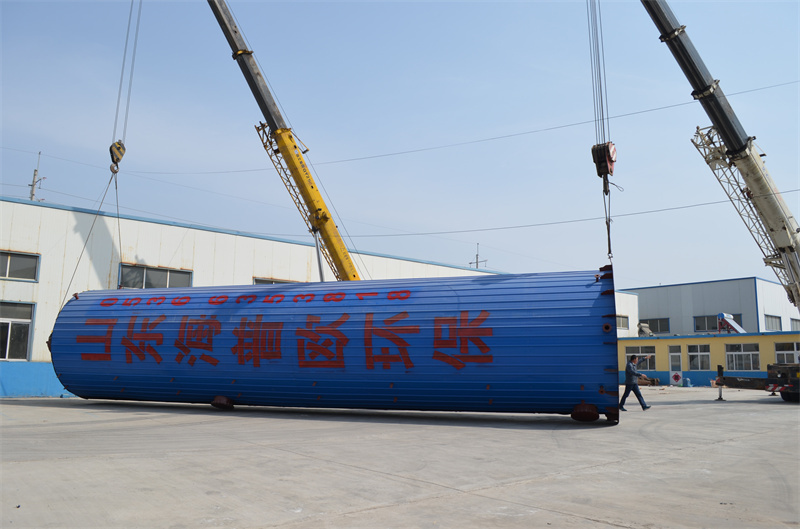

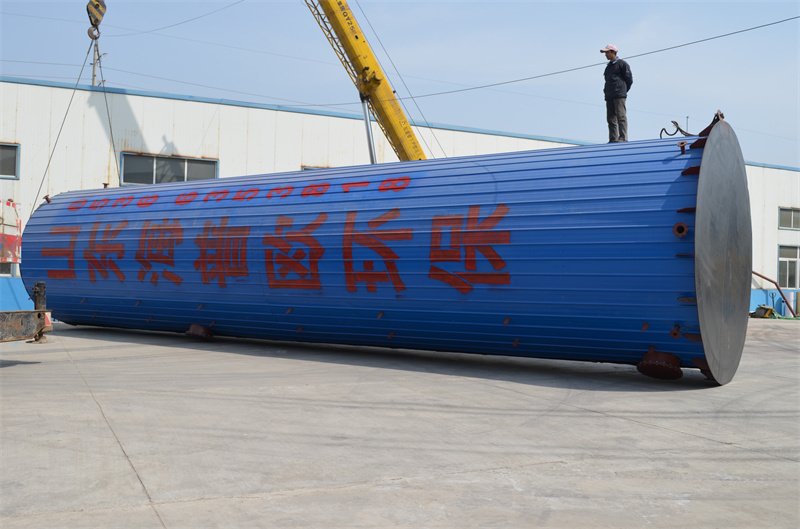

污水處理設備